一、产品规格及产线基本参数

免拆模钢筋桁架楼承板生产线设备

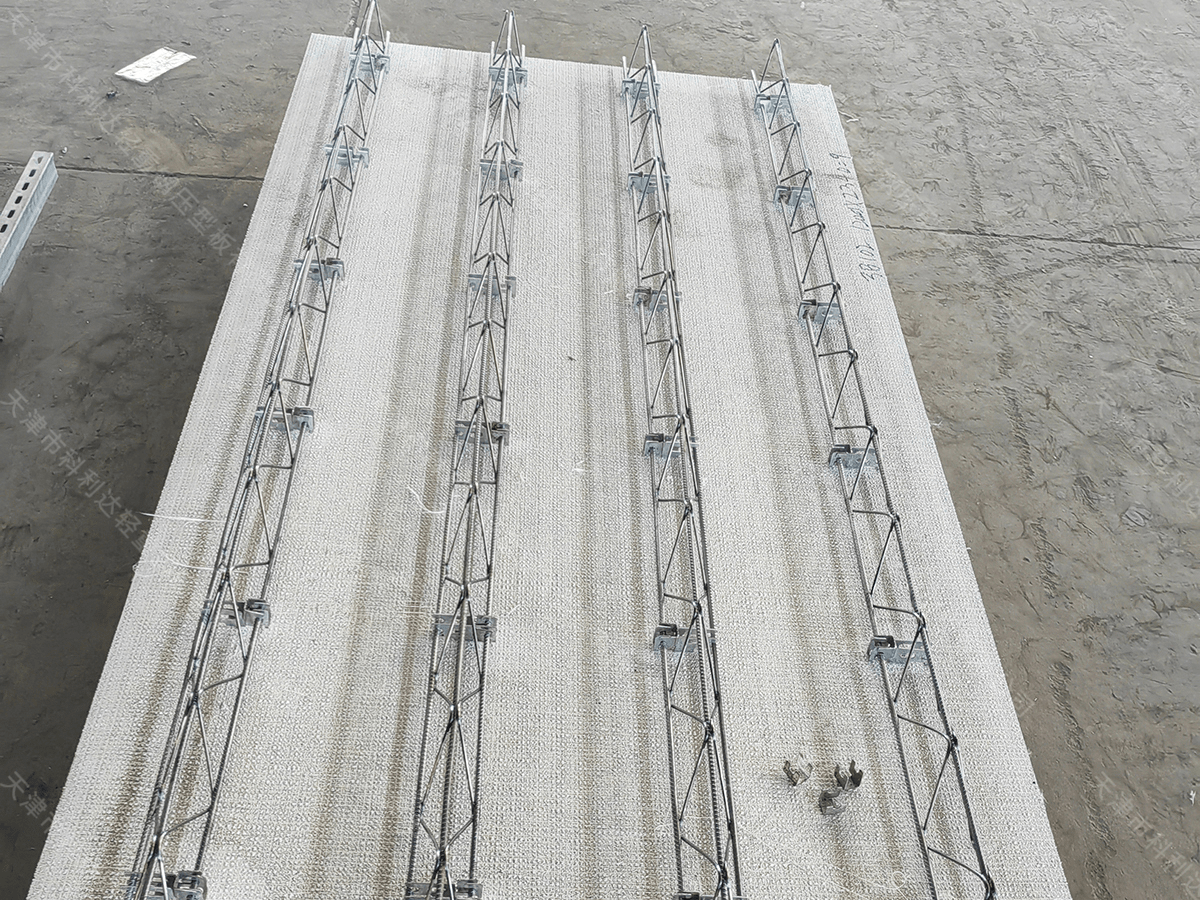

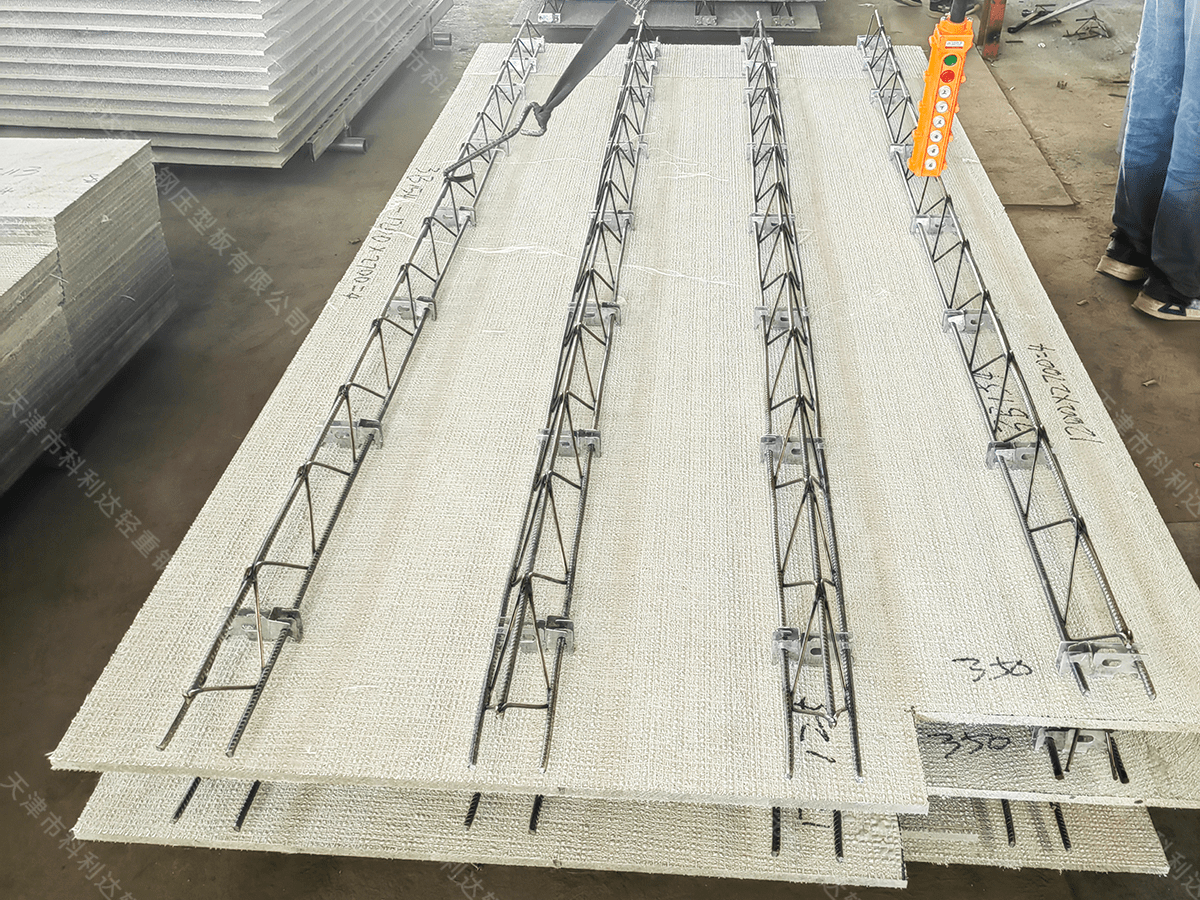

1.叠合楼承板外形尺寸(长X宽X厚):4500mm X 1200mm(600mm)X(15mm-25mm)(长、宽、厚度多级可调)。

2.更大设计产能:单线年产150万平方米。

3.主产线占地面积:27mX150m;成品堆厂面积:8000平方米——10000平方米。

4.自动化线人员配置:主线直接操作人员9人。

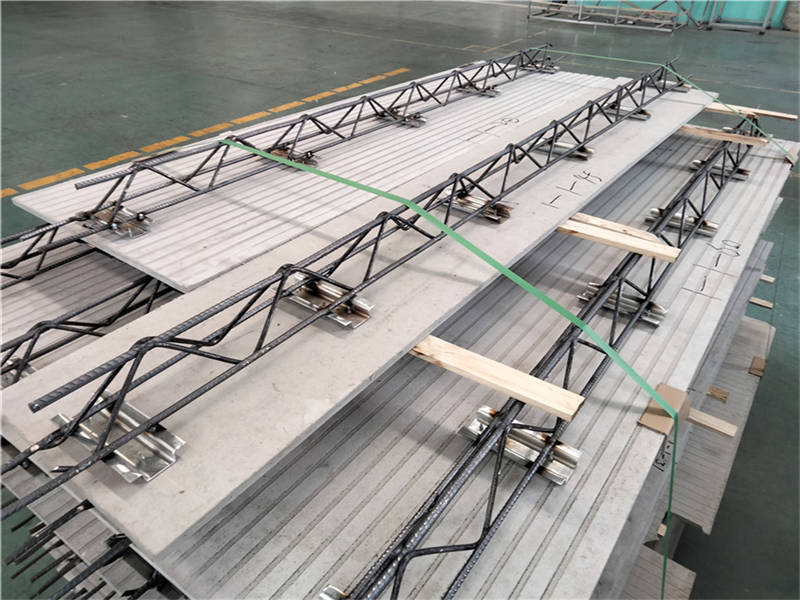

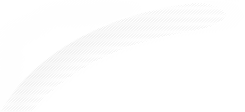

免拆模钢筋桁架楼承板打包发货

二、主要工艺装备

免拆模钢筋桁架楼承板生产线设备

1.功能主机模块(出板系统、清理系统、自动端模系统、涂油系统、网片布网切割系统、精准布料系统、整平系统(含毛面处理)、桁架定位置入系统)。

2.精细砼搅拌系统模块(自动配料计量、输送、搅拌、料浆输入)。

3.自动化运行模块(支撑系统、动力部分(含运行控制)、码垛输送系统、出入养护室动力系统)。

4.养护模块(养护室、加热部分、温湿自动控制单元、养护室窑门自动控制单元)。

5.智能制造工厂管理+控制系统(生产管理系统、自动化控制系统)。

6.钢筋桁架加工模块。

三、生产线装备及工艺优势特性说明

①运行系统

1.“动力轮组+钢制带沿专用模板”的运行形式。

2.运行系统采用采用支撑轮组及动力轮驱动运行,伺服控制,运行稳定可靠。

3.专用模板采用低合金钢板加专用型钢,大刚度设计制造,耐用,不易变形,含弹性边模,脱模便捷。

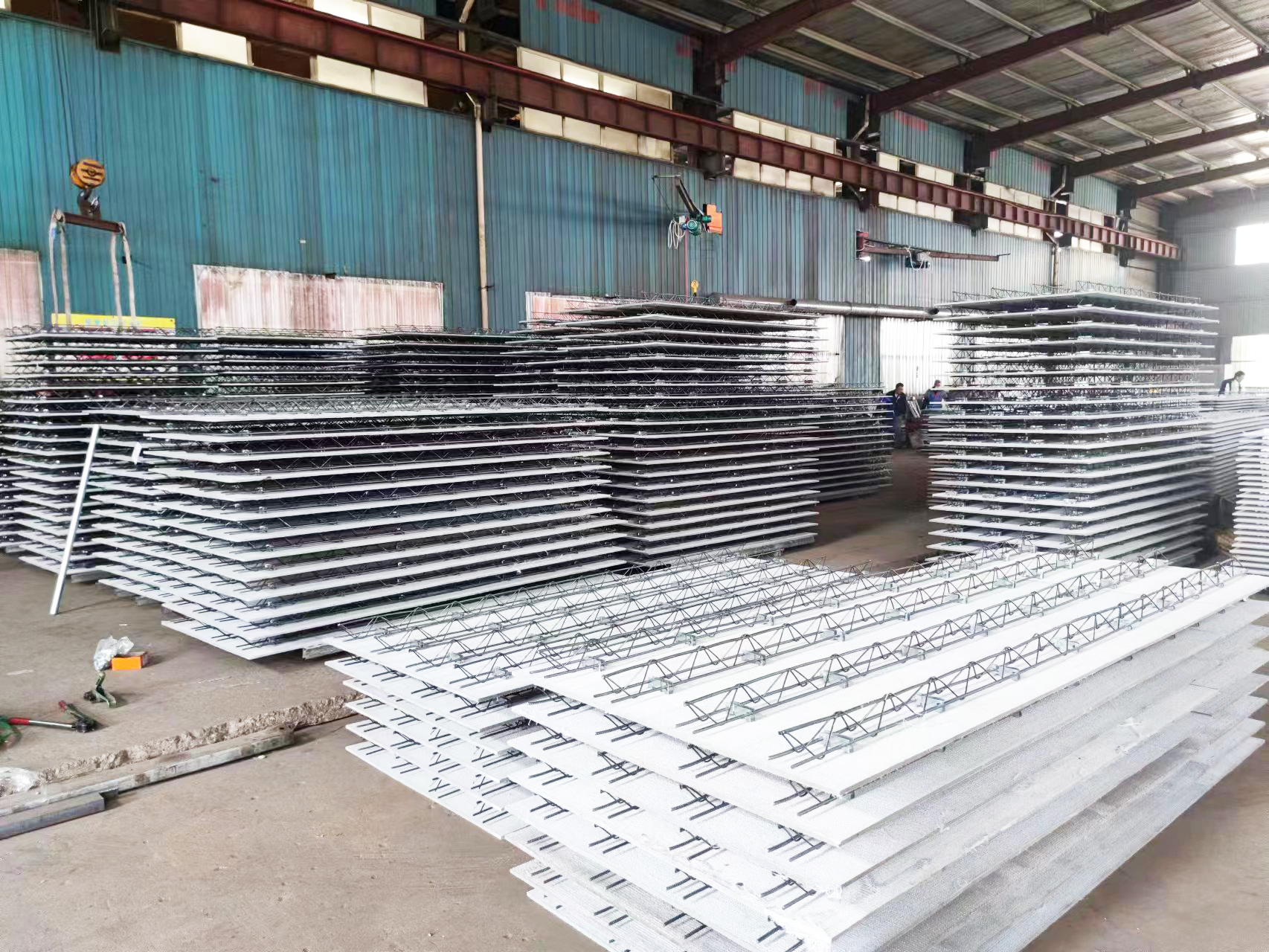

科利达免拆模楼承板厂家库存展示

②养护

1.立体养护室,养护室可采用地上养护室,半地下养护室,地下养护室。

2.立体、多层码垛堆放养护,无需码垛架。

宽度:(1400+600)X5道

长度:4500mmX21垛=94500mm

高度:250mmX10层=2500mm

单窑更大块数:210块/窑

说明:此养护码垛为专用模板一层叠加一层,无需另外的码垛架;

③浇注

1.采用泵注可控注料。模板运行至布料工位,平台前端(动作先行的为前端)紧联泵注料斗,以保证成型后的余料随即刮入料斗重新注料,实现精准布料。

2.平台后端布置一门型滚筒式“滚压机”,此机可沿模板长方向水平运动,以滚压成型模板上构件上平面。

3.振动机配合整平机精准定位,确保板厚误差,此技术为我公司自主研发。

④桁架放置

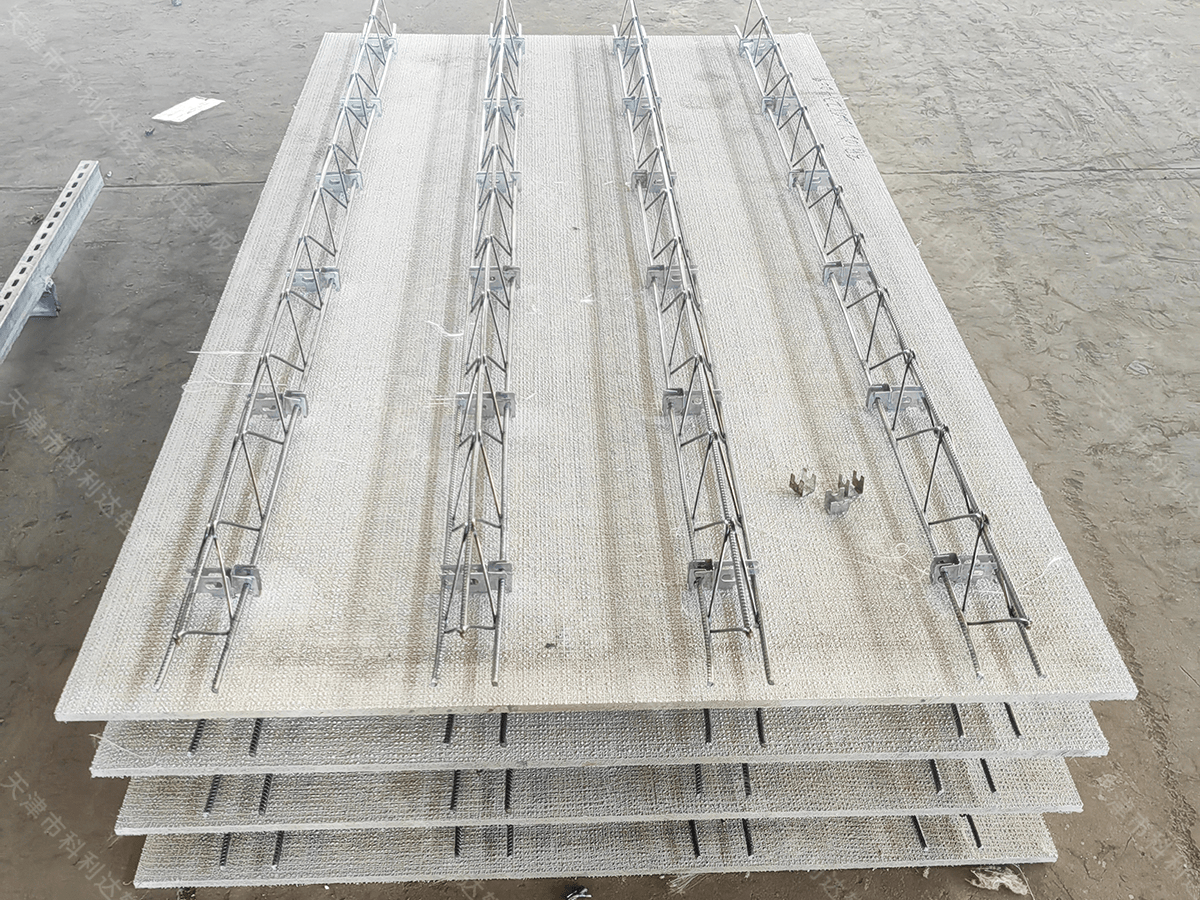

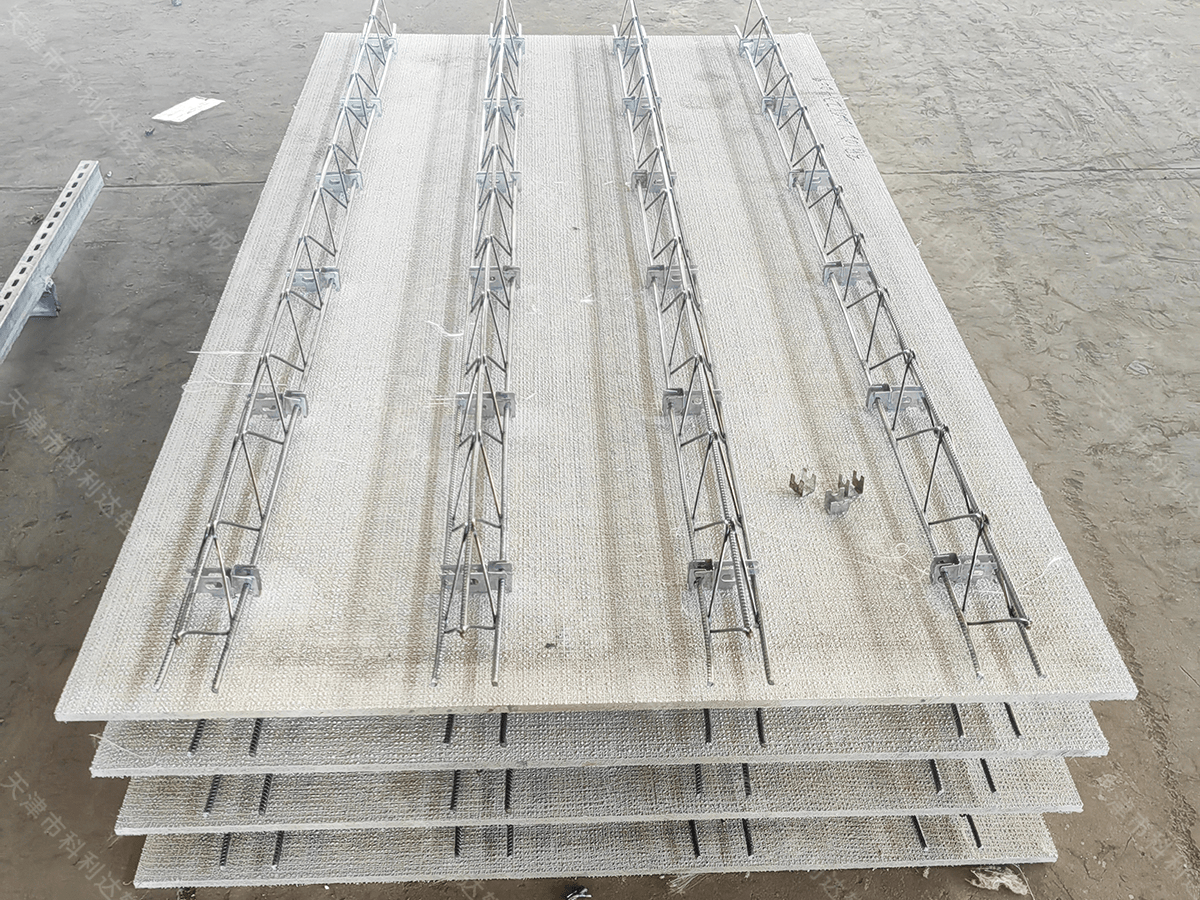

免拆模钢筋桁架楼承板制作完成

出整平机后的模板构件,进入钢筋桁架放置工位,机械手首先放置、压合定位桁架,经平台振动,以完成桁架钢筋的有效埋入混凝土(此属叠合楼板),之后将模板构件推入码垛机。

四、主要工艺工序

①注料工位:

模板至工位后进行动态泵注+模板行进+上面滚压成型+余料回收至注料斗。

②桁架放置工位:

布料完成的模板,由紧邻的布料工位滚轮输送至本工位,然后放置桁架并振动定位。

③养护工位:

将桁架放置完成的模板推入“多层、多道、自动进出养护窑”进行整体养护。

④出模工位:

将养护完成后的“模板+构件”分层推出,完成出模。

“出板系统”抓起“模板+构件”,脱掉模板将构件码垛,之后再将模板转运回注料工位,完成循环。

五、免拆模钢筋桁架楼承板优势

钢筋桁架薄型高性能混凝土叠合楼板是由钢筋桁架、1.5-2.5cm预制混凝土底层组成的叠合楼板。施工阶段由钢筋桁架和底部混凝土形成整体支撑体系,承受湿混凝土、施工荷载,无需其他模板支撑,混凝土浇筑完成后钢筋桁架作为楼板使用阶段的受力钢筋,承受使用阶段荷载,底部混凝土界面后期可以直接装饰装修。

免拆模钢筋桁架楼承板施工案例展示

①具有强度高,韧性好

1.采用高性能混凝土作为底板,不开裂。

②生产成本低

1.生产线自动化程度高,运行成本低,可年产150万平方;

2.产品重量轻,在生产,运输,吊装,安装,支撑各环节均比传统叠合楼板减省成本。

③施工成本低

1.一次可吊装多块,节省时间;

2.工人安装效率高;

3.支撑少,2-3米可无支撑;

4.底板薄,现场开洞方便。

④间接成本低

1.工期更快,比传统叠合楼板节省3-5天工期;

2.免抹灰,免修补;

3.顶面平整光洁,省去吊顶的费用;

4.高性能混凝土,密度高,具有自愈功能,且后期不开裂,不渗水。

免拆模钢筋桁架楼承板厂家库存展示

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言

详情内容

详情内容

联系人:冯总

联系人:冯总

手机:13821382315

手机:13821382315

地址:天津市津南经济开发区(双桥)聚英路22号

地址:天津市津南经济开发区(双桥)聚英路22号